はじめに|なぜ今「架台の基礎知識」と「注意点」が重要なのか

架台(かだい)は、機械・装置・制御盤・分電盤・タンク・産業機械などを安全に支える鉄骨フレームです。

設備の荷重を受け、振動・熱・風圧・地震といった外的要因に耐える構造設計と強度が求められます。

しかし、近年では「安全性を最優先したい」「長寿命にしたい」といったご要望から、過剰な構造補強や過度な振動対策によって製作コストが大幅に上昇したり、逆に「コストを抑えたい」「軽くしたい」との意向で素材選定を誤り、屋外で錆び・劣化が早期に発生してしまうケースもあります。

こうしたトラブルは、「架台の基礎知識と設計上の注意点」を理解せずに、目的や使用環境に合わない材質・板厚・表面処理を選んでしまうことが原因です。結果として、耐久性が低下し、補修・交換コストがかえって高額になる場合も少なくありません。

ナカモトでは、一級建築士(2名)が在籍し、構造計算・荷重検討・耐震計算を実施。製造設備・生産ラインの要件や実運用の事例を踏まえ、「必要十分な強度」と「無駄のないコストバランス」を両立させる合理的な設計・製作方針を徹底しています。

また、製缶・板金加工・機械加工・溶接・表面処理・据付工事まで一貫対応することで、品質・安全性・コストのすべてを最適化。ステンレス・鉄・アルミなど、各種材質特性を理解したうえで最適な架台製造・製作を行っています。

架台の製作・加工において「どの素材を選ぶべきか」「どの工程で品質が決まるのか」を知ることは、無駄なコストを防ぎ、長期的な安全と信頼性を確保するための第一歩です。実務の小さな事例でも、選定の良し悪しが寿命に直結します。

用途と種類|どんな装置・設備をどう支えるのか(解説)

主な用途

• 機械据付台/装置台(検査装置・試験機・加工機・コンベヤ)

• タンク台(歩廊・作業床との一体設計、タンク上部の作業性向上)

• 配管・ケーブルラック支持台(配管ルートやダクトとの干渉回避)

• 制御盤台・分電盤台(配線スペース、点検口、ラック取り合い)

• 製造設備・生産ライン向け架台(段取り・更新を見据えた拡張性)

代表的な種類

• 固定式架台:恒久設置。基礎アンカーとレベル管理が要点

• 可動式架台:キャスター+アジャスターで段取り替えに対応

• 防振・耐震架台:固有振動数や共振回避、荷重・長さ・梁/柱ピッチの最適化

• 歩廊兼用架台:手摺・踊り場・はしご/階段・防滑・落下物防止・安全帯金具など安全仕様を標準化

※製造現場の事例では、可動式+防振の複合要件が増えています。

材質・フレーム・表面処理の選定(ポイントと注意点)

架台の設計・製作において最も重要なのが、使用環境に適した材質選定です。見た目や価格だけで選んでしまうと、腐食や変形、耐久性不足といったトラブルを招くおそれがあります。ここでは、主要3素材である鉄(SS材)・ステンレス(SUS材)・アルミの特徴と、選定時の注意点を解説します。

| 材質 | 特徴(特性) | 主な用途・環境 | 注意点 |

| 鉄(SS材・スチール) | 高い強度と加工性、コストパフォーマンスに優れる | 屋内設備、一般工場、装置ベース | 防錆処理が必要。屋外・薬品環境では錆びやすい |

| ステンレス(SUS304/SUS316) | 耐食性・耐候性が高く、清潔性に優れる | 食品・医薬・化学プラント・屋外設備 | 鉄より高価だが、錆や劣化が少なく長期的に安定 |

| アルミ(アルミニウム) | 軽量・加工しやすく、見た目も美しい | 小型装置、クリーンルーム、可搬設備 | 強度は鉄やステンレスより低く、大型架台には不向き |

たとえば屋外設置で「コストを優先して鉄を採用」した結果、数年で錆び・塗膜剥離が発生したり、逆に屋内用途に「必要以上に厚いステンレス」を用いてコストが倍増したりするケースもあります。製造ラインの洗浄頻度や薬品使用の有無といった運用条件を織り込んだ選定が重要です(現場事例より)。

ナカモトでは、一級建築士による構造計算と使用環境・温度・荷重条件を踏まえた最適材質選定を実施。「過剰でも不足でもない」ちょうど良い安全率とコストバランスで、耐食性・耐候性・加工性を両立します。また、材料のトレーサビリティ管理を徹底しており、すべての素材に対しミルシート(材質証明)を保持。安心して長期間使用できる品質体制を整えています。

構造設計と補強計画|強度・耐震・作業性を両立する設計思想

架台は「形さえ合えばよい」というものではありません。安全で長持ちする架台には、荷重・振動・作業性・据付条件などを考慮した構造設計が不可欠です。

ナカモトでは、一級建築士(2名)が中心となり、次のような項目を重視して設計を行います。

● 設計の基本方針

• 荷重計算:機器重量、配管やタンクの内容物重量を加味して支持強度を数値化

• 耐震計算:地震や振動による共振・転倒リスクを抑制

• 補強構成:柱・梁・ブレースを配置し、最小構成で必要剛性を確保

• 歩廊兼用設計:タンク上部の点検・保守作業に対応した作業床・手摺・階段一体構造

• 設置条件:アンカーボルトや基礎の状態を確認し、据付後の水平・垂直精度を確保

要望をすべて満たそうと無理に補強を増やすと重量増加・コスト上昇につながり、一方で補強を省略すれば振動やたわみの原因にもなります。ナカモトでは、現場条件と構造計算結果をもとに最適強度・最適コストのバランスを追求します。

また、架台の設計時には作業効率も重視。「メンテナンス時に工具が入らない」「動線が狭く安全帯が使えない」といった後工程の使い勝手まで考慮し、耐震性・作業性・安全性を一体で設計しています。製造停止時間を最小化したい生産現場の事例で効果を確認しています。

表面処理・仕上げ|耐候性・耐食性を左右する重要工程

架台の表面処理は見た目の仕上げではなく、耐候性・耐食性・寿命を決定づける工程です。どんなに構造が優れていても、処理選定を誤ると錆び・剥離・腐食が数年で進行し、補修費がかさみます。

● 主な処理と選定ポイント

| 処理方法 | 特徴・用途 |

| 防錆塗装 | 最も一般的。低コストで屋内設備に最適。 |

| 焼付塗装 | 硬質で密着性が高く、美観と耐久性を両立。 |

| 溶融亜鉛めっき | 鉄骨架台など屋外・海浜環境で長期防錆に有効。 |

| 電解研磨 | ステンレス表面を均一化し、衛生性・美観を向上。 |

屋外SSには溶融亜鉛めっき+上塗り塗装、ステンレス(SUS304/316)には電解研磨、アルミにはアルマイト処理が有効です。用途に合わない処理を選ぶと、早期腐食や塗膜剥離の原因になります。

● 注意すべき3つのポイント

- 寸法変化:めっき膜厚でボルト孔が合わなくなることがあるため、設計段階で余裕を確保。

- 塗膜厚管理:厚すぎても薄すぎても防錆性能が低下。施工時に検査を実施。

- 切断端部処理:加工後の露出部は錆の起点。補修塗装・めっき補正が必須。

ナカモトでは、使用環境とコストを踏まえた最適処理法の選定と、膜厚測定・付着試験による品質確認を徹底。構造と材質を理解した上で、長寿命・高品質・美観を兼ね備えた架台を提供しています。製造工程での 清掃・薬液使用を想定した処理事例もあります。

製作工程|設計品質を現場品質へとつなげる一貫体制

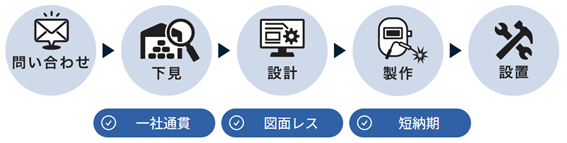

ナカモトでは、設計 → 材料調達 → 加工 → 溶接 → 表面処理 → 据付 → 検査までを社内および協力ネットワークで一貫対応。各工程で品質と精度を管理し、「設計通りに仕上がる」製作体制を確立しています。(製造工程の標準化にも対応)

① 打合せ・現地調査

設置環境・荷重・寸法・温度・湿度・風圧・耐候性を確認し、既設設備との干渉を検証。製造現場の稼働 条件もヒアリング。

② 構造設計・荷重検討

構造計算書・図面を作成し、強度・剛性・耐震の観点から仕様を確定。荷重条件や振動影響を明確化し、 過剰設計を避けながら安全率を確保します。生産タクトへの影響低減に関する事例も共有可能です。

③ 材料手配・トレーサビリティ管理

SS材・SUS材・アルミ材などを適正に選定。すべての材料に対しミルシート・ロット管理を行い、品質の 一貫性を維持します。

④ 加工・製缶・板金加工

レーザー切断・孔あけ・曲げ・開先加工などを高精度で実施。治具と固定金具を活用し、歪みを最小限に抑えます。また、溶接後の熱影響を考慮し、寸法変化や組立精度のズレを未然に防止します。製造品質のばらつき低減に寄与。

⑤ 溶接・組立

TIG溶接・MAG溶接・半自動溶接など、構造や材質に応じて最適な方法を選択。溶接部の外観・寸法・強度を検査し、溶接記録票を保存します。美観と強度の両立を意識し、ステンレス溶接後の仕上げ・研磨にも対応。

⑥ 表面処理・仕上げ

環境・用途に応じて、防錆塗装・焼付塗装・溶融亜鉛めっき・電解研磨などを選定。屋外や薬品環境では耐食性を重視し、屋内機器にはコスト重視の塗装仕上げを採用します。※用途に応じた表面処理を選ばないと、早期の錆・剥離・腐食の原因となります。

⑦ 据付・検査

据付時はレベル出し・アンカー固定・ボルトトルク管理を実施。据付完了後、寸法・水平・強度・耐荷重試験を行い、最終検査報告書を提出します。施工後の点検方法・注意事項一覧も添付し、納品後の維持管理を支援します。製造停止を最小化する夜間・短時間据付の事例あり。

まとめ|正しい知識と選定が“長寿命架台”をつくる

架台製作において重要なのは、構造を理解した設計と、環境に合った材質選定です。過剰な安全率はコストの無駄を生み、安易なコスト削減は錆・劣化・変形といった品質トラブルを招きます。

ナカモトでは、一級建築士による構造計算をもとに、材質・設計・加工・溶接・表面処理・据付の全工程を最適化。安全・耐久・コストのバランスを科学的に管理し、最適な架台製造・製作を実現します。

「ただ強い」「ただ安い」ではなく、用途に最も適した架台を。長く安心して使える“正しい設計と知識”を、ナカモトがご提案します。(導入事例の共有も可能です)

歩廊を兼ねた架台で“タンク上部”の作業性を最大化

プラントや工場では、タンク上部での点検・清掃・バルブ操作・計器確認など、高所での保守作業が日常的に行われます。こうした作業においては、安全性と作業効率を両立した歩廊(作業床)一体型の架台設計が不可欠です。

● 歩廊架台の基本仕様

ナカモトでは、使用環境と作業内容に応じて以下の仕様を標準化しています。

• 手摺・踊り場・階段/はしご・防滑床・点検口・安全帯取付点を一体設計

• 材質は鉄・ステンレス(SUS304/316)・アルミから選定し、屋外や薬品環境には電解研磨や溶融亜鉛めっき仕上げを採用

• 製造プロセスを止めない動線設計(事例で検証済み)

● 干渉回避と安全設計

架台は配管・ケーブルラック・ダクト・計器など多くの装置と隣接します。ナカモトでは、事前に図面照合・現地測定を行い、干渉・共振・動線障害を防止。作業時の安全帯取付位置や点検口の位置・幅も考慮した実務的な設計を行います。

● 耐震性と構造確認

一級建築士による構造計算に基づき、固有振動数・共振点・アンカー長を検証。タンクや架台全体にかかる荷重・応力を考慮し、揺れ・歪みを最小限に抑える耐震構造設計を採用しています。

● 導入効果

• 作業性向上:点検・操作・清掃の動線を短縮

• 保守時間の削減:高所作業の効率化で生産停止時間を短縮

• 足場コストの削減:仮設足場が不要になり、保守費を削減

• 安全性の向上:落下・転倒リスクを抑え、安心して作業できる環境を実現

• 製造ラインの稼働率向上:歩廊一体化で段取り替えが容易に(事例あり)

よくある失敗と対策(注意点)

- 過剰設計/過少設計

o 対策:構造計算で荷重条件・補強構成を精査し安全率を設定 - 耐食性不足

o 対策:環境に応じてSUSやめっき/塗装グレードを選定 - 据付時の寸法不整合

o 対策:現場測定と図面整合、治具使用、公差・精度管理 - メンテナンス性の欠如

o 対策:点検口、動線、更新/増設時の分割構造を設計段階で考慮 - コスト超過

o 対策:材料・工程・仕上げの一覧化、早期見積・打合せで調整 - 製造停止リスクの過小評価

o 対策:据付計画に夜間・短時間工事の事例を参照し、切替時間を明確化

ナカモトが選ばれる理由(まとめ)

• 一級建築士×構造計算:荷重・振動・耐震を科学的に検討し合理的設計を実現

• 材質選定の幅:SS/SUS/アルミ。板金加工・機械加工・溶接・表面処理まで一貫対応

• 品質・検査:溶接記録・検査データ・トレーサビリティを保存

• 歩廊一体の実績:タンク上部の作業性向上・安全性とコスト最適化

• コスト・納期:調達・工程を一元管理し最適・最安を追求

• 製造現場に根差した事例:生産ラインの要件と運用を反映した最適解を提案