製造業の現場では、設備の高度化・自動化が進む一方で、作業者の安全確保は今なお大きな課題です。

転倒・転落・挟まれ・巻き込まれといった労働災害の多くは、単なる「注意不足」ではなく、

設備・構造・動線の不備や、現場の運用に合っていない安全設備が原因で発生しています。

工場は床がコンクリートであることが多く、転倒しても軽傷で済まないケースがあるほか、転倒先に危険な

機械や設備があると重大事故につながります。また、高所作業や段差のある通路、狭い作業スペースなど、

日常の「当たり前」に危険が潜んでいます。

本記事では、(1)工場で起こりやすい労働災害の実態、(2)事故が発生する根本原因、(3)明日から実践できる安全対策、(4)ナカモトが対応してきた安全対策事例をもとに、実効性のある工場安全対策を解説します。

製造業における労働災害の現状と事故の種類

製造業は他業種と比較しても労働災害の発生件数が多い業界です。厚生労働省が公表する労働災害統計でも、製造業は毎年一定数の死傷災害が発生しており、現場の安全対策は「やっているつもり」では不十分になりがちです。

製造業の労働災害は、転倒・転落・挟まれ等の事故が多く、工場の現場では一度のミスが重大事故につながりやすいのが特徴です。設備や床の環境がコンクリートの場合、転倒時の衝撃が大きく、死傷につながる可能性もあります。まずは「安全対策が役立つポイントはどこか」をデータと現場確認で把握し、改善を計画的に実施しましょう。

工場内で繰り返し発生しやすい事故は、次のように分類できます。

・転倒・つまずき(床の段差、油や粉じん、通路の物置き)

・高所からの墜落・転落(歩廊・梯子・タンク上部作業、屋上点検)

・機械への挟まれ・巻き込まれ(可動部への接近、カバー不足、手順逸脱)

・設備接触による打撲・切創(狭い通路、角部の突出、保護材不足)

これらは「教育」だけでなく、設備配置や作業環境の改善、ルールの徹底、点検の仕組み化によって未然防止できるものが少なくありません。

工場内事故の原因として多いのは、作業スペースの不足、歩廊や手すりの未整備、段差・床材の不適切、設備増設による動線の破綻などです。安全対策が後付けになるほど、現場は“危険を抱えたまま慣れてしまう”状態になり、ヒヤリハットが重大事故に発展しやすくなります。

工場での労働災害が起こる要因

労働災害は「作業者の不注意」と片付けられがちですが、実際には環境要因が大きく影響します。

たとえば「見えにくい」「手が届きにくい」「通路が狭い」「安全設備が使いづらい」など、

危険を避けにくい構造や運用は、ヒューマンエラーを誘発します。

設備や架台、配管、制御盤などは、機械・建築・電気の境界領域にあり、誰が全体を設計・管理するのかが

曖昧になりやすい部分です。結果として「危険だと分かっていても改善されない」「仮設対応が恒久化する」

といった問題が発生します。

安全対策を“現場の頑張り”に頼るのではなく、構造・工程・保全を含めた仕組みとして整備することが、事故防止の基本になります。

明日から実践できる工場の安全対策10選

安全対策は「教育」や「ルール」の徹底だけでなく、現場の設備・動線・職場環境を改善し、従業員が安全に作業できる仕組みを作成して維持することが重要です。まずは工場内を見て危険を把握し、事故を未然に防ぐための手順を明確にしましょう。

■ 安全対策を定着させる運用手順(チェックリスト)

・厚生労働省の資料や労働災害(死傷)データを参考に、発生しやすい事故(転倒・墜落・巻き込まれ等)を一覧化して共有する。必要に応じてPDFをダウンロードして掲示し、社内セミナーや研修で周知する(死亡事故など重大事故の再発防止に有効)

・現場で「ヒヤリハット」を記録・報告し、原因と要因(人的要因/環境要因)を分析して再発防止の対策につなげる

・リスクアセスメントを実施し、危険箇所(段差・通路・手すり不足・設備の挟まれポイント等)を洗い出す

・安全教育/KYT(危険予知訓練)を研修として定期運用し、作業者が「なぜ危険か」を理解できるようにする

・5S(整理・整頓・清掃・清潔・しつけ)活動を徹底し、足元の転倒リスクや視認性不足を改善する

・設備の点検・保全・メンテナンス計画を作成し、劣化・故障・仮設対応の放置をなくす(コスト最適化にも有効)

・労働安全衛生法に基づく措置として、事業者・責任者の体制を明確にし、注意喚起・掲示・マニュアル整備を更新する

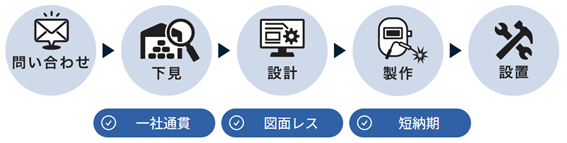

※ナカモトでは、当社の従業員が工場を一緒に見回り、危険箇所の確認から安全対策の提案・設置まで対応可能です。現状の課題整理だけでも気軽にご相談ください。

ここでは、ナカモトが現場で重視している実践的な安全対策を、現場で行いやすい順に整理します。

なお、ナカモトでは従業員が工場を一緒に見回り、危険箇所の洗い出しから改善案の作成、製作・施工までをご提案することも可能です。安全対策の“資料づくり”だけで終わらせず、現場で実施できる形に落とし込みます。

1)安全教育+設備理解をセットで運用する

教育だけでなく「なぜ危険なのか」を設備構造とセットで伝えると、ルール遵守と行動が変わります。

2)リスクアセスメントを実施する

作業単位で危険源・要因・対策を整理し、設備改善(ガード、手すり、通路確保)につなげるのがポイントです。

3)5S(整理・整頓・清掃・清潔・しつけ)を徹底する

視認性が上がり、転倒や接触事故の防止に直結します。置き場の明確化と表示は“効率”にもつながります。

4)KYT(危険予知訓練)を継続する

現場の声を拾い、危険を言語化して共有することで、危険感受性と意識が向上します。

5)ヒヤリハットを記録・共有する

小さな異変の蓄積が、重大事故の未然防止につながります。報告しやすい仕組みと、改善へつなげる運用が重要です。

6)通路・段差・床の改善を行う

通路幅の確保、段差の解消、滑り止め、溝・隙間のカバーなどは、転倒事故の再発防止に有効です。

7)落下・転落防止(手すり・歩廊・避難階段)を整備する

高所作業を前提とするなら、仮設足場に頼らない恒久設備が安全性と作業効率を同時に高めます。

8)フェイルセーフ(失敗しても事故にならない)設計を取り入れる

「落ちない」「挟まれない」「逃げられる」を構造で担保し、万が一のミスでも被害を最小化します。

9)設備保全と定期点検を仕組み化する

劣化、たわみ、腐食、ボルト緩み、故障などを定期点検し、仮設対応のまま放置しないことが大切です。

10)マニュアルと現場の乖離をなくす

マニュアル通りに動けない設備では意味がありません。現場で実行できる動線と作業スペースの確保が必要です。

【すぐに使える点検チェックリスト】

・通路に物が置かれていないか(整理・整頓)

・床に油・水・粉じんが残っていないか(清掃)

・段差、溝、隙間、グレーチングのたわみがないか

・高所部に手すり/落下防止があるか

・非常時の避難経路が機能しているか(非常扉→階段)

・制御盤・機械周辺の作業スペースが確保されているか

・危険表示や注意喚起が見やすい位置にあるか

・点検頻度と担当者が決まっているか(管理)

・ヒヤリハットが共有され改善につながっているか

・工程変更・設備増設のたびに安全対策を見直しているか

安全な職場環境を作るための施策

安全な職場環境づくりは、日常の運用と設備整備の両輪で進める必要があります。特に工場では、床材・段差・照度・通路幅・手すり・安全柵など、建築板金の視点で改善できる項目が多くあります。

また、老朽化した設備や仮設対応のまま使われている構造物は事故の温床になります。定期点検で“危険が見える化”できる状態をつくり、改善の優先順位を付けて順次実施することが重要です。

事故を未然に防ぐための取り組み

工場の安全対策は「一度やって終わり」ではありません。工程変更・設備更新・人員の入れ替えがあるたびに、危険源は変化します。

フェイルセーフの考え方を取り入れ、万が一のミスが起きても重大事故にならない構造を前提にした上で、定期的な評価と改善を繰り返すことが、事故防止と生産性の両立に不可欠です。

工場における安全対策の成功事例(ナカモト対応)

『安全対策』施工事例

工場の労働災害というと最も多いのは転倒、次いで転落や墜落です。転倒や墜落は、すべての職場で起こる可能性がある労働災害です。しかし、工場の場合、転倒した先に危険な機械や床がコンクリートだったりすることもから大事故に発展する可能性が高まります。

また、段差が多かったり高所で作業したりすることが多い工場では、安全に気をつけて作業をしても転倒や墜落のリスクは高くなります。そういった工場のリスクをナカモトは作業環境の見直しや安全対策の提案を行い、1つでも多く減らしていく事を目的としています。

ナカモトでは、一級建築士が設計段階から関与し、現場実態に即した安全対策を形にしています(※FEM解析は行いません)。ここでは、主に建築板金領域で対応した事例を3つ紹介します。

【事例1】溝の安全対策(対策板の後付け設置)

導入前の課題:タンク周囲の歩廊に三角形の隙間があり、足がはまり転倒する危険がありました。一時的な養生では美観や強度にも不安が残ります。

対応:現場に合わせて専用の対策板を製作し、後付けで設置。点検・清掃時に取り外せる構造としました。

導入後の成果:つまずき・挟まりを防止し、安全と景観を両立。保守性も向上しました。

お客様の声:安全性が高まり、作業者も安心して通れるようになりました。

【事例2】作業足場の補強(グレーチングたわみ対策)

導入前の課題:歩行中にグレーチングがたわみ、不安定で転倒の恐れがありました。劣化が進み、仮設対応を繰り返していました。

対応:エキスパンドメタル(床材)の下から補強材を追加設置し、既存レイアウトを活かしながら足場全体の安定性を確保しました。

導入後の成果:たわみが解消し、安全性と作業効率が向上。恒久対応によりメンテナンスコストの軽減にもつながりました。

【事例3】避難階段の設置(非常時の動線確保)

導入前の課題:非常扉はあるものの、扉を開けると直下が空間で、階下へ下りる手段がなく避難経路として機能していませんでした。転落の危険もありました。

対応:避難階段を製作し、クレーンを用いて建屋越えで設置。非常時に確実に機能する動線を整備しました。

導入後の成果:非常時の避難・消火活動が迅速に行えるようになり、安全基準への適合と安心感が向上しました。

まとめ:工場の安全対策は「構造改善」が鍵

工場の安全対策は、注意喚起や教育だけでは限界があります。危険を生まない構造、無理をさせない動線、使われ続ける安全設備を、現場で実施できる形で整備することが重要です。

そのためには、設計・製作・施工を理解した会社による対策が不可欠です。ナカモトは、建築板金の技術と現場目線を活かし、「事故を未然に防ぐ工場づくり」を支援しています。工場の安全対策や設備改善をご検討の方は、まずは現状のご相談から気軽にお問い合わせください。

安全対策は一度やって終わりではありません。工程変更・設備更新・人員入替があれば、危険源も変化します。定期点検と改善(PDCA)を回し、現場の安全文化として根付かせることが、事故ゼロに近づく最短ルートです。

これらがあると、対策の優先順位(転倒・転落・巻き込まれなど)を整理しやすく、見積や手順の検討もスムーズです。

【安全対策を相談するときに揃えると早い情報】

・現場写真(危険箇所・動線・段差が分かるもの)

・設備の寸法や機械の型式(分かる範囲でOK)

・作業内容(点検頻度、荷物搬送、薬品使用の有無など)

・「ヒヤリハット」や過去の事故の記録(簡単なメモで十分)

ナカモトは、建築板金・製缶・溶接・金属加工をベースに、現場の制約(停止時間、搬入経路、既設設備との干渉)を踏まえた「実施できる安全対策」にこだわります。一級建築士が設計段階から関与し、手すり・歩廊・階段・架台などの構造物を、強度・使用環境・メンテナンスまで含めて最適化。設計→製作→施工→点検まで一貫して対応できるため、現場で起こりがちな“後付けの無理”を減らし、事故の未然防止につながります。